La mayoría de fábricas de papel y celulosa protegen el equipamiento electrónico de los posibles peligros de la corrosividad ambiental al igual que lo hacen frente al fuego, vibraciones, interferencias, subidas de tensión y por supuesto de la temperatura y la humedad.

En el proceso productivo se producen diversos gases ácidos y/o corrosivos, como ácido sulfhídrico(H2S), dióxido de azufre (SO2), ozono (O3), óxidos nitrosos (NOx), amoniaco (NH3) y derivados, cloro (Cl2) y derivados, ácido fluorhídrico (HF) y otros que penetran en las salas eléctricas a través de puertas, ventanas, orificios de ventilación, pasacables, creando un ambiente en el interior altamente corrosivo que afecta a la instrumentación instalada.

Causas de la corrosión

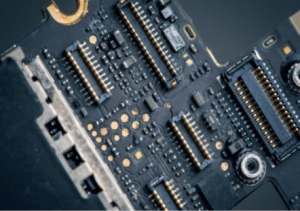

La corrosión se produce por la reacción química de compuestos gaseosos sobre algunos metales, que provocan el deterioro del propio metal y la pérdida de sus propiedades físicas iniciales, llegando a producir cortocircuitos entre dos pistas, conectores o pins de los chips, adyacentes, provocando fallo.

La Instrument Society of America (ISA), ahora International Society of Automation, publicó en elaño1985el estándarS71.04-1985,que define la corrosividad del ambiente en 4 tipos (G1, G2, G3 y GX)en función del espesor de corrosión que se acumula en una placa de cobre en 30 días y la relacionan con el efecto producido sobre la electrónica. Así mismo correlacionó cada clase ambiental con la concentración presente de cada gas corrosivo.

Eliminación de los gases corrosivos

La tecnología que se ha mostrado más adecuada para la eliminación de compuestos gaseosos corrosivos, en los rangos de concentraciones habituales, es la presurización con aire filtrado químicamente en unidades de tratamiento de aire (ver ejemplo modelo AlphachemSPV-2000),con 2-3 lechos de material filtrante adecuado para la eliminación de dichos compuestos.

Los equipos utilizados incorporan filtros de partículas para asegurar que el polvo por una parte no obture los poros del adsorbente químico, y al mismo tiempo no llegue al interior de la sala eléctrica que se está protegiendo.

En Alphachem, división de tratamiento de aire de Greenkeeper Iberia, le ofrecemos la solución óptima con los equipos de filtración de gases más adecuados según las características de las salas eléctricas y su grado de corrosividad ambienta.